3D 프린터 원리 및 재료 , 종류 , 프로그램에 대해 알아보겠습니다.

3D 프린터 원리 – 3D 프린터란?

3D 프린터란 3차원의 물체를 적층 방식으로 쌓아 올려 만들어주는 기계입니다. 특정한 물체가 생성될 때까지 연속적인 재료의 층을 쌓음으로써 물체가 생성되는 과정을 볼 수 있으며, 이러한 층들은 최종적으로 만들어질 물체의 얇은 수평 단면이됩니다.

3D 프린팅은 기존의 제조 방식에 비해서 재료를 적게 사용하고 복잡한 모양도 쉽게 만들 수 있다는 장점이 있습니다.

3D 프린터 원리 – 재료,종류,프로그램 목차

- 3D 프린터 원리 – 프로세스

- 3D 프린터 소프트웨어

- 3D 프린터 원리 – 출력 방식 및 기술 유형

- 3D 프린터 재료(Materials)

- 3D 프린터 원리 결론 및 미래 산업

3D 프린터 원리 – 프로세스

3D 프린터 작동 원리의 시작은 3D 모델로부터 시작합니다. 3D 모델은 직접 설계하거나 3D 파일을 받아서 프린팅할 수 있으며, 3D 모델링 소프트웨어를 통하여 설계된 3D 프린팅용 형식의 파일을 만들 수 있습니다.

3D 프린터 소프트웨어

3D 프린터 프로그램에는 여러가지가 있습니다. 우선 3D 물체를 만들기 위한 3D 모델링용 설계 프로그램이 있으며, 설계후 3D 프린팅 출력 과정에서 커스터마이징하여 3D 프린터에서 물체를 다양한 형식으로 출력하도록 설정할 수 있는 슬라이서 프로그램도 있습니다.

산업 등급의 소프트웨어는 라이센스 당 연간 수천 달러의 비용이 들기도 합니다만 무료로 제공되는 오픈 소스 소프트웨어도 있습니다. 종류는 다양하지만 일반적으로 많이 사용되고 있는 소프트웨어들을 소개드리겠습니다.

3D 설계용 소프트웨어

3D 프린터 출력용 슬라이서 소프트웨어

3D 프린터 원리 – 기술 유형

3D 프린팅에는 여러 가지의 작동 방식이 있습니다. 이러한 모든 기술은 부가적인 것이며, 주로 객체(물체)생성을 하기 위해 층(레이어)을 만드는 방식이 다 다릅니다.

일부 방식은 용융 또는 연화 재료를 사용하여 층을 압출하기도 합니다. 또는 UV 레이저를 사용하여 광 반응성 수지를 층별로 경화시킵니다.

2010년 부터 미국 재료 시험 협회(ASTM)는 적층 가공 기술 표준에 따라 적층 가공 공정을 7개의 범주로 분류하는 표준 세트를 개발했습니다. 이 7가지의 방식은 이렇습니다.

3D 프린터 원리 – 출력 방식

1. 광중합 방식(Vat Photopolymerisation)

- SLA(StereoLithography)

- DLP(DIgital Light Processing)

- CLIP(Continuous Liquid Interface Production)

2. 소재 분사 방식(Material Jetting)

3. 결합제 분사 방식(Binder Jetting)

4. 소재 압출 방식(Material Extrusion)

- FDM(Fused Deposition Modeling)

- FFF(Fused Filament Fabrication)

5. 분말 융접 방식(Powder Bed Fusion)

- MJF(Multi Jet Fusion)

- SLS(Selective Laser Sintering)

- DMLS(Direct Metal Laser Sintering)

6. 판재 적층 방식(Sheet Lamination)

7. 방향성 에너지 침착 방식(Directed Energy Deposition)

다음은 3D 프린터 원리 7가지 출력 방식에 대한 설명입니다.

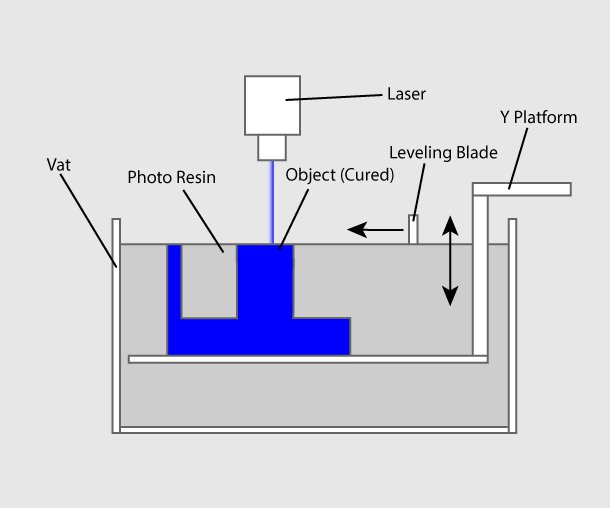

1. 광중합 방식(Vat Photopolymerisation)

광중합 방식에 기초한 3D 프린터는 광 중합체 수지로 채워진 용기를 가지고 UV 광원으로 경화됩니다.

광중합 방식 원리 이미지 출처: lboro.ac.uk

SLA(Stereolithography)

3D 프린터 원리 방식 중 일반적으로 사용되는 기술인 SLA은 한 번에 한 층씩 액체 자외선 곡률형 광폴리머 수지와 자외선 레이저를 사용하여 물체의 층을 형성한다. 각 층에 대해 레이저 빔은 액체 수지의 표면에 부품 패턴의 단면을 추적한다. 자외선 레이저 광선에 노출되면 수지에서 추적된 패턴이 경화되고 이를 아래의 층으로 결합한다.

패턴이 추적 된 후, 단일 층의 두께와 동일한 거리, 전형적으로 0.05 mm 내지 0.15 mm (0.002 “내지 0.006”) 만큼 하강합니다. 그런 다음 수지로 채워진 날이 부품의 단면을 가로질러 쓸어 내고 새로운 재료로 다시 코팅합니다. 이 새로운 액체 표면에서, 후속 층 패턴이 추적되어 이전 층과 합쳐집니다. 완전한 3차원 물체는 이러한 방식으로 형성됩니다. SLA은 부품을 엘리베이터 플랫폼에 부착하고 액체 수지로 채워진 분지에 떠 있기 때문에 물체를 고정시키는 지지 구조물을 사용해야 합니다. 이들은 객체가 완료된 후 수동으로 제거됩니다.

이 기술은 1986년 Charles Hull이 3D Systems를 설립 한 당시에 발명되었습니다.

DLP(DIgital Light Processing)

DLP 방식은 빛과 감광성 폴리머를 사용하는 인쇄 방식입니다. SLA과 매우 유사하지만 주요 차이점은 광원입니다. DLP는 자외선 램프 광원을 사용합니다.

대부분의 DLP 형태에서, 원하는 구조의 각 층은 빌드플레이트가 위나 아래로 이동함에 따라 층별로 굳어지는 액체 수지 통에 투영됩니다. 이 프로세스는 각 레이어를 연속적으로 수행하므로 대부분의 3D 프린팅 형태보다 빠릅니다.

EnvisionTec Ultra, MiiCraft 고해상도 3D 프린터 및 Lunavast XG2가 대표적인 DLP 프린터의 예 입니다.

CLIP(Continuous Liquid Interface Production)

광중 합방 식을 사용하는 최신의 가장 빠른 공정을 CLIP라고 하며, Carbon이라는 회사에서 개발한 Continuous Liquid Interface Production의 약자입니다.

CLIP 방식의 핵심은 Digital Light Synthesis 기술입니다. 이 기술에서 맞춤형 고성능 LED 조명 엔진의 빛은 일련의 UV 이미지를 투영하여 3D 인쇄 부품의 단면을 노출시켜 UV 경화성 수지가 정밀하게 제어된 방식으로 부분적으로 경화되도록 합니다.

산소는 산소 투과성 창을 통과하여 창과 데드존으로 알려진 인쇄된 부분 사이에 경화되지 않은 수지의 얇은 액체 계면을 만듭니다. 데드존은 10 마이크론 만큼 얇습니다. 데드존 내에서, 산소는 광이 창에 가장 가까이 위치한 수지를 경화시키는 것을 금지하여 인쇄된 부분 아래에서 액체의 연속적인 흐름을 허용한다. 데드존 바로 위의 UV 투영 된 빛은 부품의 경화와 같은 계단식 현상을 일으킵니다.

Digital Light Synthesis로 인쇄된 부품은 사출 성형 부품과 유사합니다. Digital Light Synthesis는 일관되고 예측 가능한 기계적 특성을 생성하여 내부에 견고한 부품을 만듭니다.

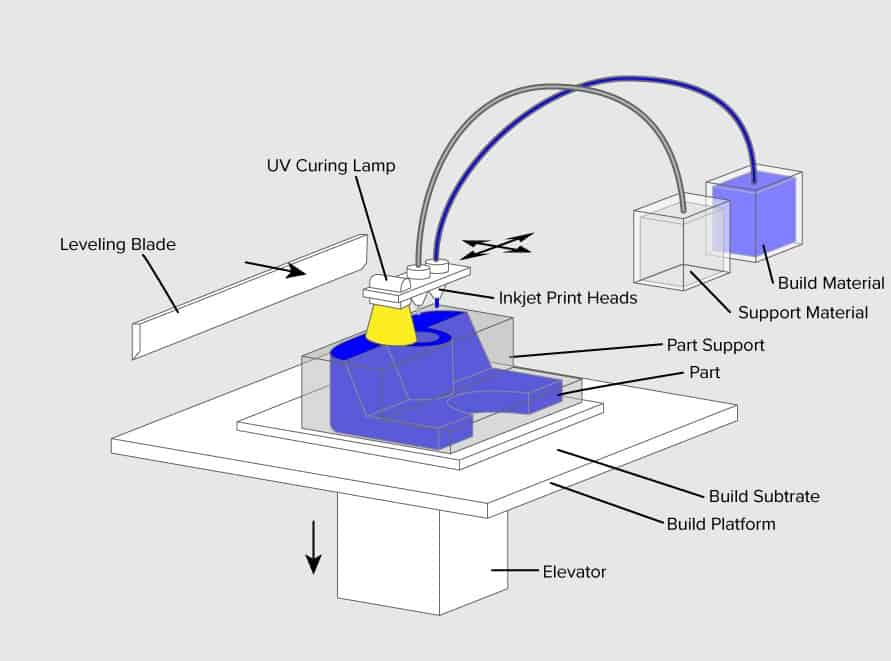

2. 소재 분사 방식(Material Jetting)

Material Jetting 방식 이미지 출처 : custompartnet.com

Material Jetting 방식은 잉크젯 용지 프린터와 유사한 방식으로 작은 직경의 노즐을 통해 재료와 서포트를 직접 분사하여 한 층씩 적층 해나가는 방식입니다.

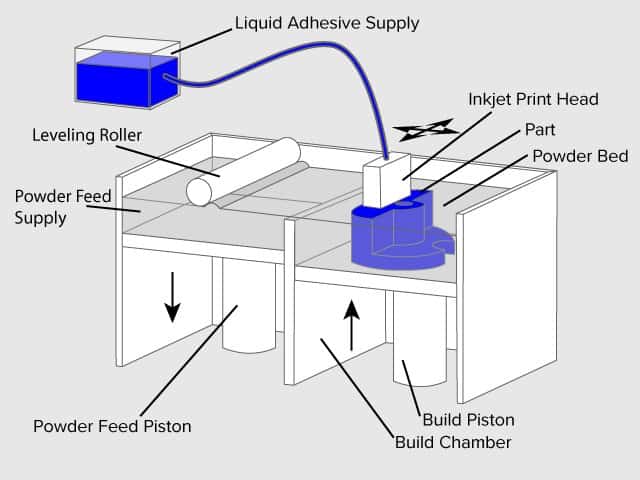

3. 결합제 분사 방식(Binder Jetting)

Binder Jetting에는 파우더 베이스 재료와 액체 바인더 두 가지 재료가 사용됩니다. 빌드 챔버에서는 파우더가 같은 층으로 퍼지며 프로그래밍된 3D 물체 형태로 파우더 입자를 “용접”하는 제트 노즐을 통해 도포됩니다. 완성된 물체는 용기에 있는 바인더 결합제에 의해 분말 입력이 있는 “함께 접착”됩니다.

인쇄가 완료되면 남은 분말을 제거하고 다음 물체의 3D 인쇄에 사용합니다. 이 기술은 1993년 매사추세츠공과대학에서 처음 개발됐으며, 1995년 Z사로부터 독점 라이선스를 받았습니다.

다음 비디오는 고급 바인더 분사 기반 3D 프린터인 ExOne M-Flex를 보여줍니다. 이 3D 프린터는 바인딩 재료가 적용된 후 금속 분말과 경화를 사용합니다.

4. 소재 압출 방식(Material Extrusion)

소재 압출 방식에서 가장 일반적으로 사용되는 기술은 FDM(Fused Deposition Modeling)입니다.

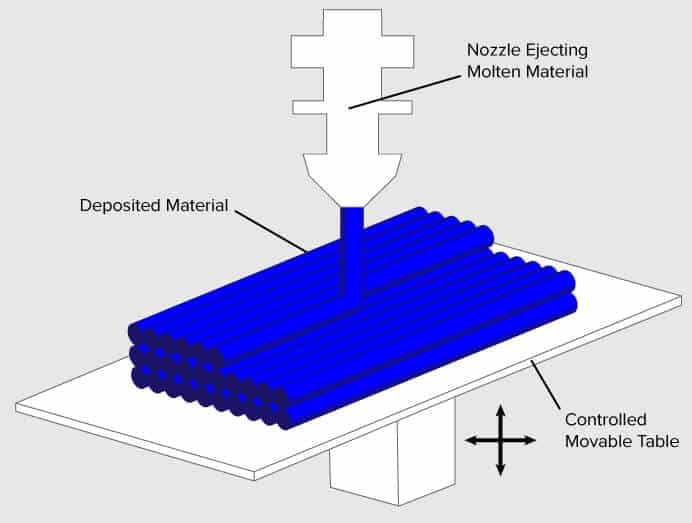

FDM (Fused Deposition Modeling)

1 – 노즐 배출 용융 물질 (플라스틱)

2 – 증착 물질 (모델링 된 부품)

3 – 제어식 이동식 테이블

이미지 출처 : CC Attribution-Share Alike 4.0 International

FDM 기술은 코일에서 풀린 플라스틱 필라멘트 또는 금속 와이어를 사용하여 재료를 압출 노즐로 공급하여 흐름을 켜고 끌 수 있습니다. 노즐은 재료를 녹이기 위해 가열되며, 수치 제어 메커니즘에 의해 수평 및 수직 방향으로 움직일 수 있으며, 컴퓨터 보조 제조(CAM) 소프트웨어 패키지에 의해 직접 제어됩니다.

노즐로부터 압출 직후에 재료가 경화됨에 따라 용융된 재료를 압출하여 층을 형성함으로써 물체가 생성됩니다. 이 기술은 ABS(Acrylonitrile Butadiene Styrene) 및 PLA의 두 가지 플라스틱 3D 프린터 필라멘트 유형에 가장 널리 사용됩니다. 목재 충진재에서 유연하고 전도성이 있는 물질에 이르기까지 다양한 재료를 사용할 수 있습니다.

FDM은 80년대 후반 Scott Crump에 의해 발명되었습니다. 이 기술의 특허를 취득한 후 그는 1988년 Stratasys 회사를 시작했습니다. Fused Deposition Modeling이라는 용어와 FDM의 약어는 Stratasys Inc.의 상표입니다.

FFF(Fused Filament Fabrication)

FFF(Fused Filament Fabrication)는 RepRap 프로젝트의 구성원이 사용하는데 법적 제약이없는 문구를 제공하기 위해 만들어졌습니다. 필라멘트 3D 프린터 구성에는 여러 가지가 있으며, 가장 인기있는 배열은 다음과 같습니다.

- Cartesian-XY-Head

- Cartesian-XY-Head

- Delta

- Core XY

5. 분말 융접 방식(Powder Bed Fusion)

분말 융접 방식에서 가장 일반적으로 사용되는 기술은 SLS(Selective Laser Sintering)입니다.

MJF(Multi Jet Fusion)

Multi Jet Fusion 방식은 Hewlett Packard에서 개발했습니다. 이 기술은 다음과 같이 작동합니다.

스위핑 암이 분말 재료 층을 증착한 다음 잉크젯이 장착된 다른 암이 재료 위에 바인더 제를 선택적으로 도포합니다. 잉크젯은 정확한 치수 및 매끄러운 표면을 보장하기 위해 바인더 주위에 디테일 제를 증착합니다.

마지막으로, 층은 열에너지의 폭발에 노출되어 작용제를 반응시키고 각 계층이 완료될 때까지 프로세스가 반복됩니다. 이 프린터는 초당 3천만 방울을 증착하여 매우 빠르고 정확한 생산을 달성할 수 있으며, 여러 부품을 단일 부품에 사용할 수 있습니다. 즉, 부품이 3D 픽셀에 이르기까지 다양한 색상과 기계적 특성을 가질 수 있습니다.

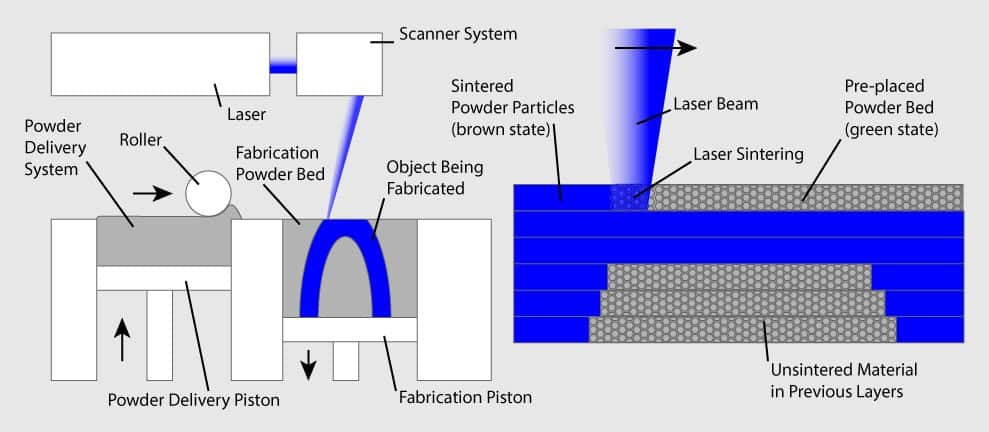

SLS(Selective Laser Sintering)

SLS는 고출력 레이저를 사용하여 소량의 플라스틱, 세라믹 또는 유리 분말을 원하는 3차원 형태의 덩어리로 융합시킵니다. 레이저는 파우더 베드의 표면에서 3D 모델링 프로그램에 의해 생성된 단면(또는 층)을 스캔하여 파우더 재료를 선택적으로 융합합니다. 각 단면을 스캔한 후 파우더 베드는 한 층 두께만큼 낮아집니다. 그런 다음 새로운 재료 층이 맨 위에 적용되고 객체가 완료될 때까지 프로세스가 반복됩니다.

LS 시스템 프로세스 이미지 출처 : Creative Commons Attribution-Share Alike 3.0 Unported

DMLS(Direct Metal Laser Sintering)

DMLS는 기본적으로 SLS와 동일하지만 플라스틱, 세라믹 또는 유리 대신 금속을 사용합니다.

직접 금속 레이저 소결(DMLS)은 분말 형태의 금속과 합금 재료를 고전력 레이저로 용융시켜 튼튼한 금속 부품을 제조합니다. DMLS는 다양한 산업에서 이용되는 도구와 생산 부품 등 실질 사용 가치가 높은 금속 부품을 제작합니다.

SLS는 DARPA의 후원하에 1980년대 중반 텍사스 대학의 Carl Deckard 박사에 의해 개발되고 특허를 받았습니다.

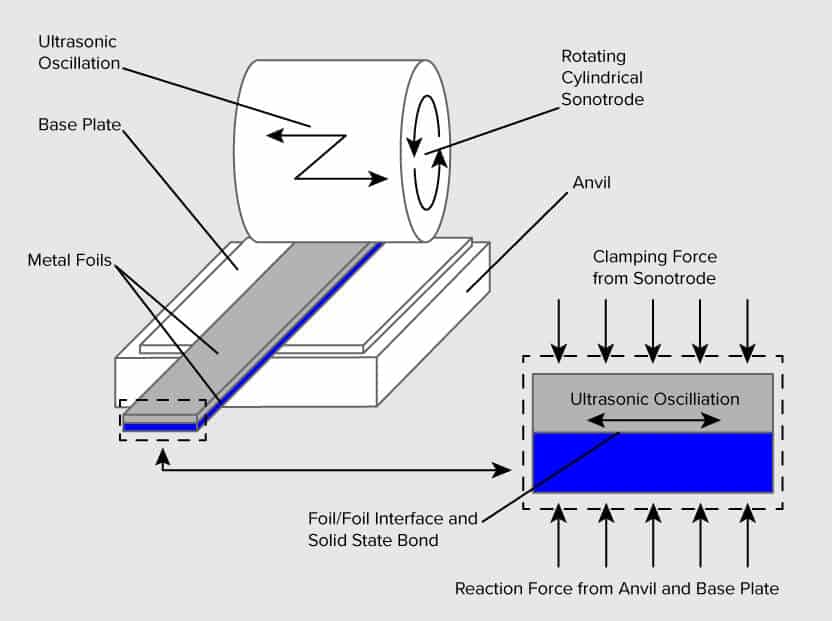

6. 판재 적층 방식(Sheet Lamination)

판재 적층 방식(Sheet Lamination)은 얇은 필름 형태의 종이나 금속을 열 및 접착제 등으로 붙여가면서 적층 시키는 방식입니다. 금속 시트는 층으로 초음파 용접하여 함께 용접된 다음 CNC가 적절한 모양으로 밀링 됩니다. 종이 시트도 사용할 수 있지만, 접착제로 접착하고 정확한 날로 모양을 자릅니다

초음파 판금 3D 프린팅의 단순화 된 모델. 이미지 출처 : Creative Commons Attribution 3.0 Unported

다음은 표준 A4 용지를 사용하는 Mcor 3D 프린터의 비디오입니다.

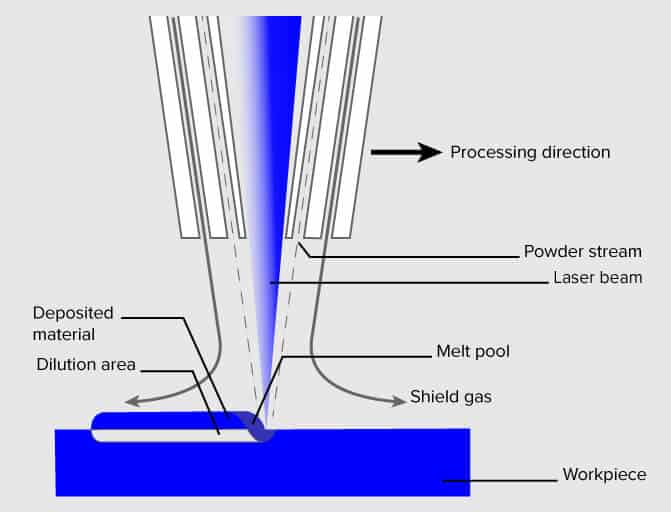

7. 방향성 에너지 침착 방식(Directed Energy Deposition)

이 방식은 대부분 첨단 금속 산업과 빠른 제조 분야에서 사용됩니다. 3D 프린팅 장치는 일반적으로 다축 로봇 팔에 부착되며, 표면에 금속 분말 또는 와이어를 증착하는 노즐과 이를 녹이는 에너지(레이저, 전자 빔 또는 플라즈마 아크)으로 구성되어 고체 물체를 형성합니다.

금속 분말 및 레이저 용융을 통한 직접 에너지 증착. 이미지 출처 : 멀린 프로젝트

3D 프린터 원리 – 재료(Materials)

3D 프린터에는 폴리머, 금속, 콘크리트, 세라믹, 종이 및 특정 식 용액(예 : 초콜릿)과 같은 6가지 유형의 재료를 적층 가공에 사용할 수 있습니다. 재료는 종종 와이어 공급 원료 일명 3D 프린터 필라멘트 , 분말 형태 또는 액체 수지로 생산됩니다.

중합체가 가장 일반적으로 사용되고 일부 첨가 기술은 다른 물질보다 특정 물질을 사용하는데 적합하지만, 앞서 기술된 7 가지 3D 프린팅 기술 모두가 이들 물질의 사용을 포괄합니다.

3D 프린터 원리 결론 및 미래 산업

3D 프린팅은 생각할 수 있는 거의 모든 산업에서 사용되고 있기 때문에 다양한 형태의 기술과 재료를 포함합니다.

치과의 교정기 보철, 안경, 건축 모델, 영화의 소품, 디자인용 램프 가구, 고생물학에서의 화석 복원, 고고학에서 고대 유물 복제, 법의학 병리학에서 뼈와 신체 부위의 재구성, 범죄현장에서 심하게 손상된 증거 재구성 등 여러 가지 산업에서 무궁무진하게 사용할 수 있습니다.

이상으로 3D 프린터 원리 – 3D 프린터란?, 3D 프린터 원리 – 프로세스, 3D 프린터 소프트웨어 ,3D 프린터 원리 – 출력 방식, 3D 프린터 재료(Materials), 3D 프린터 원리 결론 및 미래 산업에 대한 설명을 마치겠습니다.

Comments are closed.